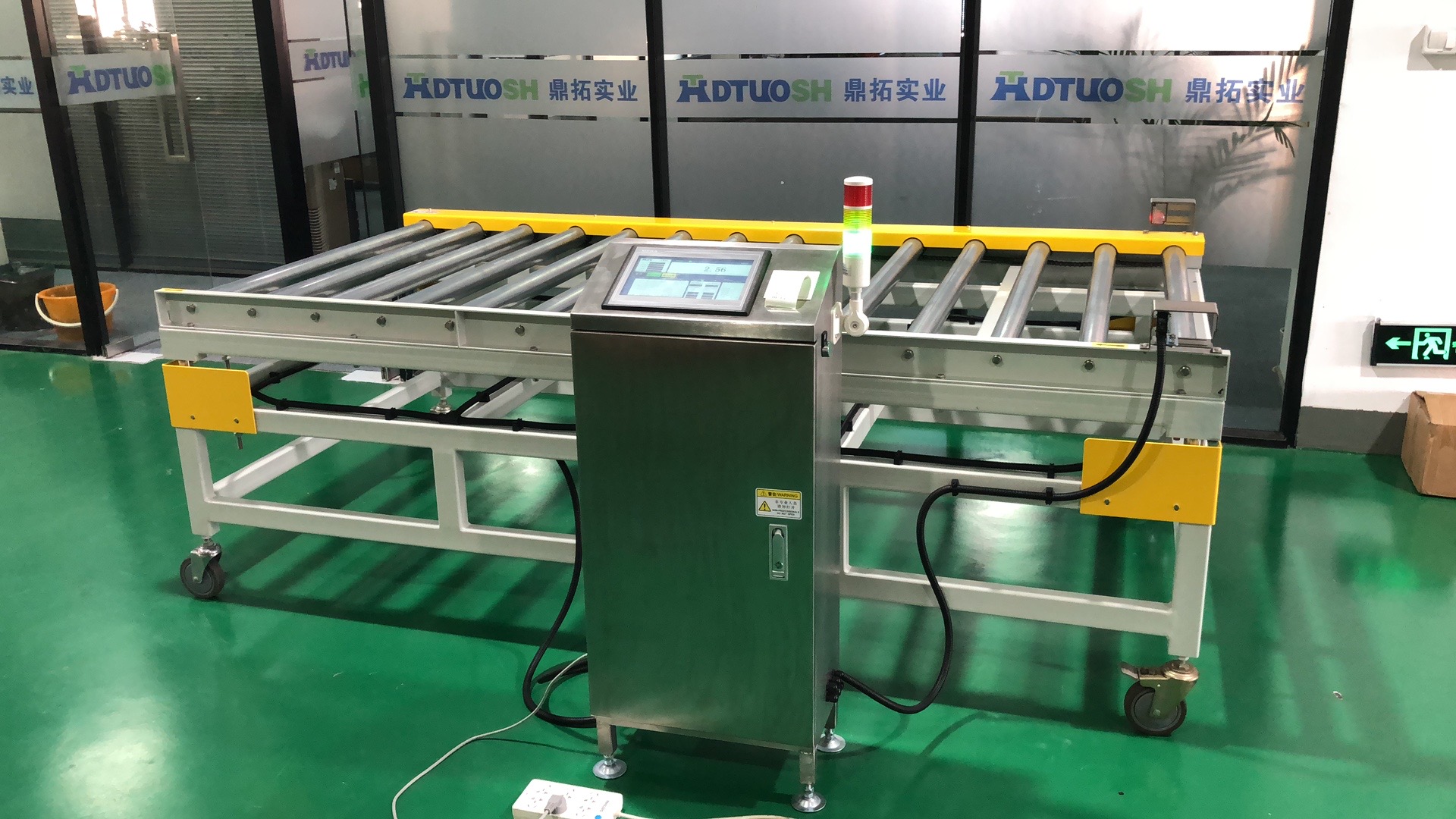

動態定量輸送重量不合格電子秤工作流程

在現代自動化生產線上,動態定量輸送重量不合格電子秤扮演著至關重要的角色,它確保了產品重量的精確控制,及時剔除不符合標準的產品,從而維護了產品質量和客戶滿意度。以下是該設備的工作流程詳解:

1. 初始設置與校準

設備啟動:首先,操作人員啟動動態定量輸送重量不合格電子秤及其配套系統,包括輸送帶、稱重傳感器、控制系統等。

參數設置:根據生產需求,在控制系統中設置目標重量范圍、輸送速度、剔除機制啟動條件等參數。

校準過程:使用標準砝碼對電子秤進行校準,確保稱重系統的準確性和穩定性。校準完成后,系統進入待機狀態,等待物料進入。

2. 物料輸送與動態稱重

物料投放:物料(如產品、零部件等)被自動或手動投放到輸送帶上,輸送帶以預設的速度開始運行。

動態稱重:隨著物料的移動,稱重傳感器實時檢測并計算物料的重量。這一過程中,電子秤利用先進的算法處理動態信號,確保在物料移動中也能獲得準確的重量數據。

3. 重量判斷與反饋

數據對比:系統將實時檢測到的重量數據與預設的目標重量范圍進行比較。

合格判斷:如果物料重量在目標范圍內,則視為合格,繼續沿輸送帶前進至下一工序。

不合格判定:若物料重量超出或低于目標范圍,則系統判定為不合格。

4. 不合格品處理

剔除機制啟動:一旦檢測到不合格品,控制系統立即啟動剔除機制。這可能包括氣動推桿、機械臂或其他自動化設備,用于將不合格品從輸送帶上快速、準確地移除。

收集與記錄:不合格品被剔除后,可能被收集到專門的容器中,以便后續處理或分析。同時,系統記錄每次剔除事件,包括時間、重量偏差等信息,供管理人員查閱和分析。

5. 監控與調整

實時監控:整個工作流程中,控制系統持續監控輸送帶、稱重傳感器等設備的運行狀態,確保系統穩定運行。

動態調整:根據生產實際情況和數據分析結果,操作人員可以動態調整輸送速度、目標重量范圍等參數,以優化生產效率和產品質量。

6. 維護與保養

定期檢查:定期對電子秤、輸送帶、傳感器等關鍵部件進行檢查,確保其清潔、無損壞,并保持良好的工作狀態。

校準與校準:定期重新校準電子秤,確保稱重系統的準確性和穩定性。

故障處理:一旦發現設備故障或異常,立即停機檢查并排除故障,確保生產線的連續性和穩定性。

動態定量輸送重量不合格電子秤的工作流程體現了自動化生產線的高效、精準和靈活性。通過實時動態稱重、快速判斷與反饋、自動化剔除不合格品等步驟,該設備有效提升了產品質量和生產效率,是現代工業生產中不可或缺的重要設備。

- 上一篇:沒有啦

- 下一篇:上海鼎拓官網改版全新上線 2013/6/13